湿法活性炭纤维滤芯的工艺流程主要涉及活性炭纤维的预处理、成型、表面改性及滤芯组装等步骤,结合湿法工艺特点(如液体介质参与、粘结剂使用等),具体流程如下:

原材料准备

活性炭纤维(ACF)原料

选用木质、粘胶基或聚丙烯腈(PAN)基等活性炭纤维,通常以毡状、布状或短纤维形式存在,需筛选去除杂质并控制纤维长度(如 5-50mm)。

粘结剂与助剂

湿法常用水溶性粘结剂(如聚乙烯醇 PVA、羧甲基纤维素钠 CMC)或乳液型粘结剂(如丙烯酸酯乳液),辅以分散剂(如硅烷偶联剂)、造孔剂(如淀粉)改善成型性能。

湿法混合与成型

浆料制备

将活性炭纤维剪碎后,与粘结剂、分散剂按比例加入去离子水中,搅拌形成均匀浆料(固含量 10%-30%),确保纤维分散无团聚。

若需增强强度,可添加少量无机纤维(如玻璃纤维)或颗粒活性炭(GAC)。

成型工艺

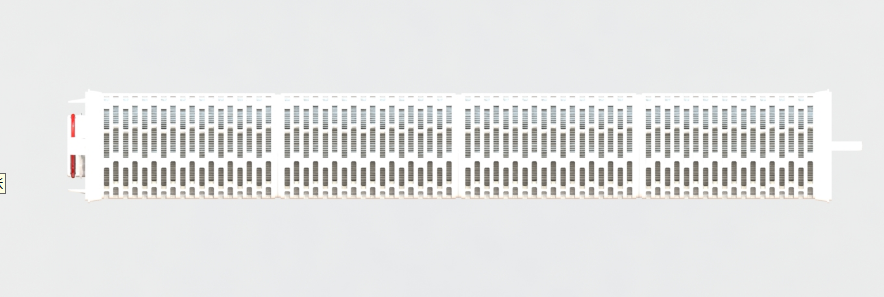

涂布 / 抄造法:将浆料均匀涂布在网状模具或造纸机上,通过真空抽吸或挤压去除多余水分,形成纤维毡坯(厚度 0.5-5mm)。

模压成型:将浆料注入模具,施加压力(5-20MPa)固化,直接成型为滤芯坯体(如圆柱形、蜂窝状)。

缠绕法:以多孔芯管为骨架,将纤维浆料逐层缠绕,控制径向密度分布。

干燥与固化

预干燥

湿坯在低温(50-80℃)下干燥 2-4 小时,去除大部分游离水,避免粘结剂失效。

高温固化

在 100-150℃下进一步固化(1-2 小时),使粘结剂交联成型,增强滤芯机械强度(抗压强度≥1.5MPa)。

表面改性与活化(可选)

湿法表面处理

化学改性:将固化后的滤芯浸入酸(如 HNO₃)、碱(如 NaOH)或氧化剂(如 H₂O₂)溶液中,调节表面官能团(如羟基、羧基),提升对特定污染物的吸附能力(如重金属、有机物)。

负载改性:通过浸渍法负载催化剂(如 TiO₂、金属氧化物),赋予滤芯催化降解功能。

二次活化(若需)

若成型过程导致活性炭纤维部分孔道堵塞,可在惰性气氛(N₂)中以水蒸气或 CO₂为活化剂,于 600-900℃下轻度活化 0.5-1 小时,恢复孔隙结构。

清洗与后处理

去杂清洗

用去离子水反复冲洗滤芯,去除残留粘结剂、改性剂或活化副产物,直至洗液电导率<10μS/cm。

终干燥

在 60-100℃下干燥至含水率<5%,确保滤芯重量稳定。

滤芯组装与检测

结构组装

主体滤芯与端盖(塑料或金属)通过热熔胶或环氧树脂密封粘结,中心插入多孔支撑管(如 PP、不锈钢)增强抗压性。

外层可包覆无纺布或网布,防止纤维脱落。

性能测试

密封性测试:加压(0.1-0.5MPa)检测端盖连接处是否漏气。

过滤效率:模拟目标污染物(如甲醛、苯)测试吸附容量与穿透时间,确保符合标准(如 GB/T 30741-2014)。

包装

成品用防潮膜封装,注明规格、有效期及适用场景(如空气净化、水处理)。

关键工艺参数控制

纤维含量:决定滤芯吸附能力(通常 ACF 占比 60%-90%),过高易导致成型困难,过低则强度不足。

粘结剂比例:占比 5%-20%,需平衡强度与孔隙率(目标孔隙率 40%-70%)。

湿法处理温度 / 时间:避免高温破坏活性炭纤维孔结构,改性溶液浓度需根据目标污染物调整(如重金属去除用 5% HCl 浸渍)。

工艺优势

成型灵活:可制备复杂形状滤芯,适应不同设备安装需求。

吸附均匀:湿法混合确保纤维分布均匀,减少局部穿透。

功能可调:通过表面改性实现对特定污染物的高效吸附(如 VOCs、色素、重金属离子)。

该工艺广泛应用于空气净化器、净水器、工业废气处理等领域,核心在于通过湿法调控滤芯的物理结构(孔径、密度)与化学性能(表面官能团),以平衡过滤效率与使用寿命。

发表评论

发表评论: